摘要:车身的轻量化是汽车节能减排的重要途径,也是当前汽车工业发展研究的重要课题,而轻质新材料开发、轻量化工艺的应用是轻量化的主要实施途径。文章主要介绍了研究车身轻量化意义,综述了新型轻质材料和先进工艺的研究进展,总结出了我国汽车轻量化发展中所面临的主要难题及发展趋势。

关键词:轻量化;新材料;工艺;应用

目前,国内外纷纷出台关于安全、排放、油耗等方面法规来强制规范汽车产品的安全及环保性能,随着能源的不断开发和消耗,我国对汽车的节能减排要求也变得日益严格,安全、节能和环保显然已成为汽车领域研究学者最为关注的性能指标,如何开发出更加环保、节能的汽车已然成了当今汽车研究领域最为重要的方向之一。汽车的燃油经济、排放量与汽车的整车质量息息相关,研究数据显示,汽车的质量越轻,与之对应所需要的发动机负荷就可以相应的降低,当车重每减轻10%时,油耗则可降低6%~8%。由于普通白车身占整车质量的20%~35%,所以车身的轻量化对于整车的轻量化至关重要。

由于传统的钢材工艺优化空间有限、加工设备也难以适应新的车身材料,采用新型材料和工艺是实现车身轻量化的主要途径。新型轻量化材料主要可以分为低密度和高强度两类材料,当前应用较为广泛的低密度轻质材料有铝合金、镁合金、塑料和复合材料等,而高强度的材料主要指高强度钢。

1 新型材料在轻量化中的应用

1.1 高强度钢材料

一般规定,将屈服强度介于210-550MPa 间的钢称之为高强度钢,其特点是价格低、结构强度高、抗疲劳性能优良以及易于冲压和焊接,能够充分的利用传统的生产线,是现阶段实现轻量化的首选材料。目前,高强度钢材料主要用在车身的加强件上面,如侧围的AB 柱、地板边梁、车门防撞杆等特殊重要部位。其减重的主要机理是充分利用自身超高强度来减薄钢板的厚度,在实现车身减重的同时,也提高了车辆的安全性能。高强度钢材料在欧美国家车身的应用比达到了55%以上,我国自主品牌的应用也占到了45%左右。

1.2 铝合金材料

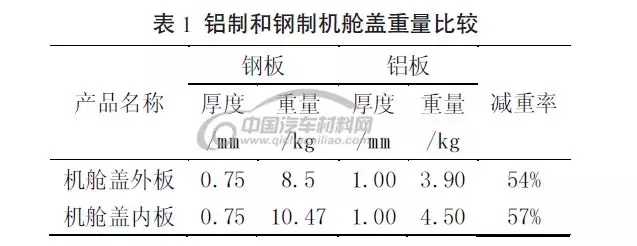

铝合金密度低、抗冲击性能好,与钢相比,铝合金的密度只有钢的35%,而吸能性却是钢的两倍,因此,在安全碰撞性能方面,具有很大的优势,此外铝合金储量大、回收利用率高,作为新型轻量化材料,目前已在汽车制造领域得到较为广泛的应用。根据研究数据可知,铝制产品在车身应用减重率可以达到50%左右,在满足车身性能条件下,大大减轻车身的重量,实现车身的轻量化。铝制与钢制机盖重量比较如表1。

目前应用较为广泛的主要是5 系和6 系的铝合金材料,5系列主要用于车身加强件,6系列主要运用在车身的框架和外覆盖件。奥迪A8、捷豹XJ 等车型已经实现了全铝车身,其车身采用铝材制造,框架为立体结构,外覆盖件为铝板冲压,与同类的钢制车身对比,车身质量减轻了30%-50%,油耗降低了5%-8%。

1.3 镁合金材料

镁合金作为所有的金属材料中密度最小的一种,其比强度和比刚度都高于铝合金和钢,此外,还拥有很好的吸能、散热和降噪的特点,是铸造件最好的材料之一,目前运用较为广泛的是铸造变速箱壳体、转向盘、发动机托架等等,具有很大的轻量化应用前景。但是由于镁元素熔点小、凝固结晶范围大,不易形成熔池,接头可靠性不高,加上化学活性高,制造生产中危险性大,这些都很大程度的制约了镁合金轻量化材料发展,现阶段的应用范围要低于铝合金材料。

1.4 塑料和复合材料

在目前的车身材料应用中,为了满足轻量化、防腐、美观性等要求,非金属材料越来越受到汽车开发人员的青睐,应用于车身的轻量化非金属材料主要有工程塑料和复合材料两类。

工程塑料材料主要包括PE、PVC、PA 等,由于这类材料密度低、防腐、防震效果好、成型优良等特点,通过气辅成型(GAM)、水辅成型(WAM)、双组份注塑成型(DAM)等成型技术的加工制造,使其在车身材料中得到较大的应用,比如保险杠、翼子板及整车内外饰等汽车零部件。复合材料是指由两种或两种以上的材料组合,通常由基体和增强体两部分构成,增强材料主要包括纤维类和高分子类材料。由于复合材料的低密度、高强度和较好的耐高温、耐腐蚀性特点,主要运用在汽车的悬架、车架等车身构件上。

2 新工艺在轻量化中的应用

2.1 激光拼焊成型技术

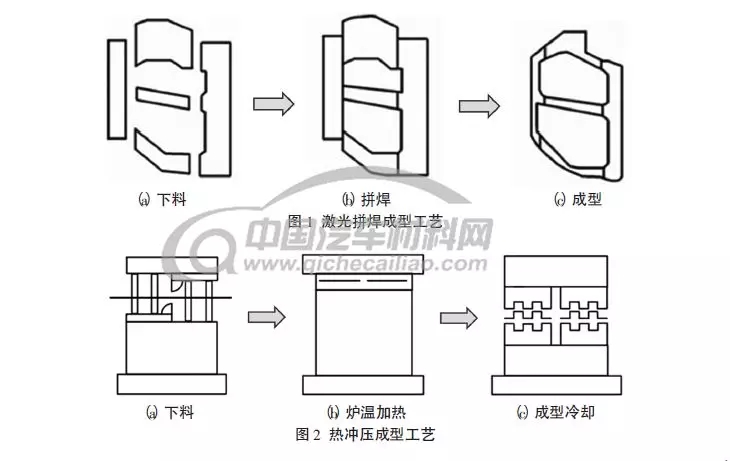

激光拼焊(TWB)将厚度、材质、冲压性能、强度和表面处理等状况不同的板坯先拼焊在一起,然后进行整体的冲压成型的一种加工方法[6]。1985 年,德国大众汽车最早采用激光拼焊技术,接着,北美在1993 年也普及了此项技术。我国于上世纪90 年代末引进激光拼焊技术,目前,宝钢是我国最大也是亚洲最大的激光拼焊公司,拥有二十余条激光拼焊线,年产板坯可达两千多万片,市场占有率70%以上。激光拼焊技术已经被广泛用于车门内板、车身侧框架、地板和轮罩等车身部件。激光拼焊成型工艺见图1。

2.2 热冲压成型技术

对于高强度钢板而言,随着材料的屈服强度和抗拉强度的不断增大,板材回弹也会变得严重,成型性能会明显下降,零件的尺寸精度难以得到保证,特别是对于强度超过1000MPa 且形状复杂的零件,一般的冲压工艺较难成型,此时高强度钢的热冲压成型技术就能较好的得到运用。热冲压成型技术主要通过热处理和高温成型结合的方式实现板材加工制造,工艺过程主要包括板材下料、加热到奥氏体状态、冲压成型、冷却淬火,最终获得均匀马氏体组织的高强度成型零件。由于成型的材料具有高强度、无回弹、轻量化的特点,其应用范围非常广泛,最典型的为侧围的AB 柱,前后保险杠等加强件。热冲压成型工艺见图2。

2.3 其他成型技术

除了上述成型技术外,目前应用较为广泛的还有液压成形工艺、不等厚度轧制工艺、复合材料注射成型工艺等等,这些先进的成型工艺很好的满足了新型轻量化材料和结构的要求,为实现车身轻量化道路开辟了广阔的途径。

3 我国车身轻量化面对的难题和挑战

经过几十年的发展,我国的汽车工业制造取得巨大的成绩,然而在轻量化研究领域仍然面临着较多的难题,主要表现在如下几个方面。首先,我国的汽车行业没有完整的关于汽车轻量化部件的技术产品标准,绝大多数整车企业在车身开发项目上一直沿用着传统的设计理念;其次,我国的轻量化材料研究起步较晚,材料在车身的应用不够深入,轻质材料的种类、性能与国外还有很大的差距;最后,由于技术不成熟,新型材料的开发、制造和加工成本很大,短期难以形成完善的产业链,致使车身应用成本明显上升。

汽车工业的快速发展为我国制造业提供了新的机遇,也带来了更多挑战。任何新技术的出现和发展都不是一蹴而就,涉及到众多领域和学科的车身轻量化技术亦是如此,相信在轻量化浪潮的推动下,更多的轻量材料和技术将得以应用。