3D生物打印技术(3D biop rinting)是3D打印技术(即增材制造)的重要分支,是指按照增材制造原理,实现生物材料和“生物墨水”受控累积组装,从而制造医疗器械或辅助器具、组织工程支架、组织器官甚至生命体等的快速成型技术。30年来随着技术的进步与成熟,在生物医疗领域成功打印了包括体外模型、手术导板、骨/软骨、牙齿、气管、血管、眼球、汗腺、甚至肝肾心脏单元等,较好地模拟人体结构、环境与功能,并朝微环境、微结构、微循环和系统统一协调方向发展。据统计,全球超过3万名患者使用了打印骨骼植入物,美国Invisalign已销售超过200万个定制打印牙套,西门子、瑞声达等打印助听器已成为主流产品。

一、3D生物打印的主要技术种类

3D打印根据不同的打印材料性质、不同的累积方式存在数十种不同的技术和相应设备,主要包括以高分子化学或光敏聚合、以粘合剂粘合、以激光、电子束、微波等提供热源烧结或熔化、挤出或喷射、平面平铺或层压、及以凝血等生化机制等技术路线,但至今尚无统一分类标准。目前,生物医用领域应用较多的主要包括光固化立体印刷(SLA)、熔融沉积成型(FDM)、选择性激光烧结(SLS)、三维喷印(3DP)、细胞打印技术等。

二、3D生物打印技应用发展

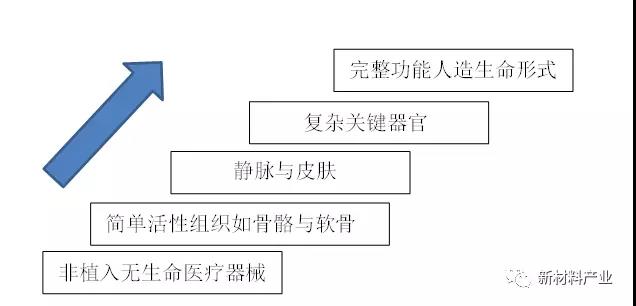

按产品复杂程度和打印难度,Hod Lipson提出了“3D打印生命阶梯”的概念(图1)。

图1 Hod Lipson“3D打印生命阶梯”示意图

据英国皇家工程院预测,2013-2018年生物医用植入物技术逐渐走向成熟;2013-2022年原位in-situ生物制造技术开始出现并逐渐成熟;2013-2032年,3D打印完整人体器官渐入佳境。

1.体外器官模型、仿生模型制造

用于术前诊断、手术策划和预演,为诊断和治疗提供立体直观、可触摸的信息,便于医、工、患之间沟通,缩短手术时间、降低手术费用,有效提高诊疗水平。

2.手术导板、假肢设计

根据采集的个体数据,为患者量身订制手术导板和个性化假肢等器具,可提高手术效率和精确度;提升假肢设计和制作水平。

3.个性化植入体制造

患者受损组织器官有大量个性定制需求,如颅骨、颌骨、鼻骨、下肢骨、脊椎、髋骨等,特别是整容塑形领。3D 打印可实现精确复制受损部位形状并恢复其功能。作为全球临床首例3D打印移植物,2011年荷兰医生为83岁妇女安装了3D打印技术打印金属下颌骨。

4.组织工程支架制造

利用3D 打印可设计和制备具有同天然组织类似的材料组成和显微结构,赋予高度的生物活性和增殖、修复能力的组织工程支架。

5.药物筛选生物模型和药物打印

药物筛选需要对不同化合物的生理活性、药物毒性做大规模横向比较,生物打印技术制造药物病理模型、人造器官、以及人体器官芯片(甚至人体芯片)可避免大规模动物实验和人体实验带来的伦理、时间和费用问题,在短时间内大规模、高通量筛选新型高效药物。通过3D打印技术实现多种材料精确成型和局部微细结构,从而实现一种或多种药物同时精确控制释放。2016年Aprecia宣布第一个利用3D打印技术平台“Zipdose”制造的治疗癫痫病药物SPRITAM上市。

6.活性组织及器官打印

通过细胞三维控制组装及后期的处理和培养,实现对于微环境、微结构和功能的模拟,逐渐融入全身循环系统并具备感知功能,最终实现组织与器官的原位打印和构建完整的生命体。

三、3D生物打印用材料

3D生物打印材料分为细胞(cell)和非细胞(non-cell)打印材料。打印材料严重影响和制约3D生物打印技术的发展与应用,主要包括材料的生物相容性、生物响应性、降解性能、力学性质等。打印前准备策划、打印中及打印后处理过程中要最低限度的损伤表面或内部细胞、保持成型材料的生物相容性并保证其活性和存活率。目前3D打印产品尚不能实现理想供血并融合入人体血液循环系统,而未来打印具有感知能力的组织和器官还有较长的路要走。

1.医用金属材料

3D打印金属材料主要包括纯钛及钛合金、钴铬合金、不锈钢和铝合金等。金属熔融温度较高,打印难度较大,常采用SLA和SLS方式。郭征等打印出锁骨和肩胛骨钛合金植入假体并成功植入骨肿瘤患者体内。刘静等利用低熔点液态金属Ga67In20.5Sn12.5结合微创手术直接在目标组织处注射成型电子器件。

2.医用无机非金属材料

3D打印技术解决了形状或内部结构复杂部件需用精密模具成型的难题,生物陶瓷、生物玻璃、氧化物、石墨烯等在3D打印骨替代品、美容整形,口腔、矫形假体、康复器具等领域有着广泛应用前景。

3.医用高分子材料

目前,生物医用高分子材料的开发从在分子水平上设计合成具有特殊功能的高聚物,向合成具有主动刺激诱导损伤组织再生修复的生物活性材料方向发展。医用高分子可适用于多种打印模式,应用最多的是FDM和SLA。FDM使用天然高分子材料(包括藻酸盐、胶原、纤维蛋白原、明胶、细胞外基质、琼脂糖、葡聚糖、葡萄糖、蔗糖、壳聚糖等)、合成高分子材料〔如聚乳酸(PLA)、聚乙二醇(PEG)、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯(PETG)、聚-羟基丁酸酯(PHB)、聚-羟基戊酸酯(PHBV)、聚丁二酸-丁二醇酯(PBS)、聚己内酯(PCL)等〕、热塑性高分子材料(如PC、ABS-M30i、尼龙、PEEK等)。SLA则采用液体光敏树脂。

Hutmater等利用FDM技术以PCL制备了内部贯通的可降解多孔组织工程支架。Teoh等基于PCL制备骨软骨复合支架。Hennink等制备了羟甲基乙交酯(HMG)与ε-CL的共聚物(PHMGCL)支架可促进人间充质干细胞存活和增殖及成骨分化。

通过SLS技术,Das等以PCL制备了力学性质达到或接近人松质骨的可降解多孔猪下颌髁突支架,实现与动物骨组织结合良好。David A. Zopf以PCL制备了可生物吸收气管支架并成功长期植入局部支气管软化症患儿体内。加入氯化钠等造孔剂,可获得高孔隙率的3D支架材料。PCL三维支架用于制备具有多层同心环结构的圆柱型药物控制释放器件,增加同心环数目可抑制模型药物初期的突释行为。

4.复合生物材料

3D打印技术可将多种材料复合、共混、杂化,各组分间取长补短。复合生物材料性能具有广谱的可调性,弥补了单一材料应用中的不足。但将理化性质差异较大的材料进行融合、将组合优势最大化是目前研究的热点之一。

PCL、PLGA聚酯原料中加入磷酸三钙(TCP)后,能促进细胞增殖与成骨分化。通过3DP技术,Sherwood等制备了双层结构软骨-骨复合支架。Wang等制备了人近端股骨髁多孔PHBV-磷酸钙生物陶瓷复合支架,引入rhBMP-2并进行肝素表面修饰,促进细胞碱性磷酸酶活性和成骨分化效果显著。Feinberg等利用冠状动脉MRI影像及胚胎心脏3D图像,将胶原蛋白、海藻酸盐和纤维蛋白等软材料,以较高的分辨率和质量打印成无生物活性的动脉等。

5.细胞打印材料

生物3D打印所需的“生物墨水”由医用水凝胶、生物交联剂、活细胞共同组成。多能干细胞、软骨细胞、表皮细胞、纤维原细胞、肝细胞、角质细胞、间充质干细胞、平滑肌细胞、上皮细胞、心肌祖细胞等见于报道。

以聚乙二醇二丙烯酸酯(PEG-DA)或聚乙二醇二甲基丙烯酸酯(PEG-DMA)水溶液与含有细胞的培养液混合,形成可光固化高分子/细胞水凝胶。引入RGD等生物活性分子修饰的共聚单体可提高水凝胶骨架与细胞间的相互作用。

生物原位凝胶成型技术也被用于3D细胞打印。将藻酸盐/细胞混合溶液打印成型,浸泡于氯化钙(CaCl2)溶液形成稳定的凝胶网络。依照凝血原理,将含细胞的凝血酶喷入纤维蛋白原基质中形成纤维蛋白支架。将含细胞胶原在较低pH条件下打印后升高pH则发生凝胶化。Yoo等制备了高细胞活性的双层细胞支架。薛世华等实现了人牙髓细胞(hDPCs)—海藻酸钠—明胶共混物生物打印三维结构体,存活率达到87%±2%。

3D打印人体器官发展迅速。从2013年人类胚胎干细胞hESCs首次用于3D打印,同年美国康奈尔大学,成功打印出了人体耳廓;Mannoor等提出了3D打印兼具生物和纳米电子功能的仿生耳;剑桥大学打印出人工视网膜;Jennifer Lewis等成功创建出肾小管,一定程度上可代替生物捐献肾脏;Chen等用诱导多功能干细胞(iPSCs)、诱导脂肪源干细胞和脐静脉内皮细胞联合打印人工肝。

细胞打印机技术不断推陈出新。2016年用“集成型组织—器官打印机(Integrated Tissue-Organ P rinter,ITOP)”制造出人类真实大小的器官和组织并移植到老鼠体内长时间存活且逐渐“融入”周围组织。2016年NanoDimension将公司喷墨技术与Accellta的干细胞悬浮技术和诱导分化功能结合,提高3D打印分辨率和高容量。Wallace等开发了类似自来水笔的“3Doodler”打印机,可将藻酸盐和干细胞组成的“生物墨水”喷在骨头上并在紫外光照下固化。

四、3D生物打印产业发展现状

3D生物打印技术使用异质材料、功能梯度材料及多尺度材料,打印各种空心、多孔、网格等结构与构造,打印精度可达≤0.1mm,在个性化医疗和模拟人体组织器官结构功能方面具有明显优势。世界范围看,2015 Wholers报告显示,2014年增材制造下游应用领域医疗行业的占比为13.1%,仅次于消费电子、汽车与航空航天领域。2014年包括颅骨、髋骨、膝盖和脊柱等超过20项3D打印植入物获得FDA批准,已有10万多个髋关节植入物进行生产,并约有5万个应用到病人身上。根据Smar Tech Markets的研究预测,2015年,牙科与医学领域的3D打印市场规模可达到14.08亿美元,2020年有望达到45.44亿美元。

从20世纪90年代初,我国开始了3D打印研究,但国内该领域科研团队或企业多集中在金属材料或无机非金属材料,对3D生物打印的基础性研究集中在个别高校。作为“中国3D打印第一人”,清华大学颜永年将制造科学引入生命科学领域,提出了“生物制造工程(Organism Manufacturing Eng.)”概念与框架,并提出基于3D打印技术的细胞三维受控组装工艺是生物制造中的核心技术。

我国在3D生物打印基础研究领域基本与世界同步,在打印设备、植入物和器官、产业化和临床等方面均涌现出一批振奋人心的成果:2013年徐铭恩团队研发出了国内首台生物3D 打印机Regenovo,并成功打印出了肝单元;2014年3月,青岛尤尼科技有限公司(简称“青岛尤尼科技”)宣布研制出可同时打印多种细胞及复合基质的3D生物打印机,细胞成活率为92%;2014年4月,广州迈普公司中国首个3D生物打印产品人工硬脑膜“睿膜”获得CFDA注册;2015年8月,我国首个3D打印人工髋关节产品获得CFDA注册批准,标志着我国3D打印植入物已迈进产品化阶段;北京大学第三医院刘忠军教授主刀成功为一名骨科脊索瘤患者切除五节段脊椎肿瘤,并利用世界首个3D打印多节段胸腰椎植入物完成长达19cm大跨度椎体重建手术;吴成铁等制备出具有多级尺度、复杂结构的生物陶瓷支架并与光热治疗相结合,其成骨、成血管化性能显着提高。2016年12月,四川蓝光英诺生物科技股份有限公司发布其3D打印生物血管成功植入恒河猴体内,实现血管再生。

五、展望

HRSA称,目前美国有11.8万人等待器官移植,平均每天约有22人在等待中死去。我国超过150万人等待器官捐献,且每年新增2万人。自从2015年1月我国宣布废除死囚器官使用,自愿捐献成为器官移植的唯一合法渠道起,尽管通过书面或网络登记的捐献器官志愿者人数增长迅速,但内地器官移植供需比仍高达1﹕30,缺口极度明显,急迫需要3D生物打印产业的蓬勃发展,亟待解决以下几个问题:

①提高生物打印材料性能,实现材料产业化、标准化和系列化。临床上对材料的各种性能有着极为严苛的要求,既要考虑材料在打印前后的安全性、生物相容性、降解性能、生物活性等,又要满足产业化和临床使用要求,比如钛合金粉末质量受粒度及粒度分布、松装密度、氧含量、流动性等多因素影响;开发新型“生物墨水”,需考虑如何进行多种细胞打印?如何进行干细胞打印?如何建立有功能的组织和器官?如何保证植入后不发生血管化、骨化以及致畸致癌?目前我国还没有建立相关标准体系,相关领域还存在着悬而未决的伦理问题。

②生物打印技术工艺应用还不成熟。即使最为成熟的EBM技术中电子束与粉末之间的相互作用、变形及残余应力控制、表面粗糙度、内部结构缺陷的控制等关键技术问题和稳定性仍需提高,且打印精度和效率都急待提升,多种不同特性和不同功能材料的复合打印技术有待突破。

③进一步加强设备研究开发,一方面提高设备的“高分辨率、高通量、高容量”,一方面实现小型化、桌面化和低成本化,进一步提高设备软硬件兼容性并保留升级和扩展的可能性。目前,不同的3D打印工艺使用不同的设备材料体系,昂贵的设备采购和维护成本、耗材成本以及打印软件不兼容都严重限制技术普及和发展。

③国家主管部门、行业政策和社会资本的支持。3D生物打印虽已得到多方关注与支持,但多集中于上游基础研究领域,在产业化环节投入较少,研究成果转化困难。一是生物3D打印属于计算机科学、材料、医学、生物化学、生物医学工程、机械制造等多学科交叉的“超级学科”,需要不同领域人才协调与合作;二是3D打印技术自身特点决定产品容易被复制模仿,需要建立健全的知识产权保护体系。

⑤临床转化与国家食品药品监督管理总局(CFDA)的审批。目前取得注册均为第一、二类[1]的无生命打印产品,随着技术发展和成熟,个性化的、制造过程、结构与功能越来越复杂的活性组织甚至整个器官将被应用于临床。个性化的细胞打印产品,甚至涉及软硬件结合、远程医疗、细胞和器官捐赠等都为CFDA的监管与审批提出了更高的要求和挑战。

3D生物打印在我国已经催生了一个产业链雏形,西安铂力特激光成形技术有限公司、杭州先临三维科技股份有限公司、四川蓝光英诺生物科技股份有限公司、青岛尤尼科技等一批国内企业发展迅速。随着个性化医疗、远程医疗、精准医疗、原位打印、大数据应用等技术发展与融合,可穿戴设备、医疗影像数据、扫描技术等医疗设备进步,3D生物打印将进一步与广阔的医疗市场应用深入契合,设计制造出更为完善的产品,为广大患者造福。