防腐涂料广泛应用在工业生产中,伴随着全球化进程的加快,海上贸易得到蓬勃发展。在海洋这种高盐高湿环境中,金属基材面临着海水浸泡、盐雾侵蚀、干湿交替、压力交替等众多环境考验,极易造成腐蚀,使原有金属结构遭到破坏。2014年我国工业腐蚀造成的损失达到1.5万亿元,其中海洋腐蚀造成的损失就达到了2000亿。通过对海洋设备涂装重防腐涂料可以有效提高抗腐蚀能力,也是目前使用最为广泛的防腐手段。现有的富锌等重防腐涂料存在填料使用率低、污染严重、施工性能不佳等问题,亟待解决。把低环境风险的石墨烯作为一种功能性填料加入防腐涂料中,可以制备出环境友好,性能优异的复合防腐涂料。

1 石墨烯概述

1.1 石墨烯结构与性能

石墨烯是由碳原子严格按照六边形排布构成,是一种sp2杂化的二维六角形蜂巢晶格碳纳米材料。石墨烯的碳碳键长约为0.142 nm,每个晶格内有三个键,形成了稳定的六边形,其结构非常稳定。石墨烯的特殊晶体结构使其具有优异的物化性能,是目前已知的晶体材料中强度和硬度最高的晶体材料。其杨氏模量高达1100 GPa,强度极限为42 N/m2,断裂强度高达130 GPa,电子迁移率高达2×105 cm2/(V·s),室温下的热导率约为5000 W/(m·K),可见光透过率达到97.7%,优异的疏水、疏油性能,高达2630 m2/g 的理论比表面积等[3-4]。石墨烯独特的性能,使其在防腐涂料领域有着广泛的应用前景。

1.2 石墨烯的制备方法

批量生产高质量石墨烯是石墨烯在防腐涂料中广泛应用的基础。自2004年曼彻斯特大学物理学家Geim[3]等人采用机械剥离的方法制备出单层石墨烯以来,石墨烯的制备方法又有了很多发展,包含化学气相沉淀法、氧化还原法、SiC外延生长法等。 1)微机械剥离法。该方法对实验设备要求很低,操作简单快捷,同时获得石墨烯样品质量高、缺陷少。

机械剥离法是当前许多实验室小批次制取单层高品质石墨烯的重要方法。该方法是在1 mm厚的高定向热解石墨表面进行氧等离子刻蚀,当在表面刻蚀出宽20 μm~2 mm、深约5 μm的微槽后,用光刻胶将其粘到玻璃衬底上,再用透明胶带反复撕揭,去除多余的热解石墨后,在丙酮溶液中放入粘有石墨烯微片的玻璃衬底,进行超声,最后在丙酮溶剂中加入单晶硅体,在范德华力或者毛细血管力的作用下析出石墨烯。这种方法制得的石墨烯尺寸大多在10~100 μm之间,可控性较差,不能大规模批量生产。

2)氧化还原法。氧化还原法制备石墨烯是目前使用最多的方法之一,目前大多数实验室制备批量石墨烯也多采用此种方法。其具体操作过程是以石墨或膨胀石墨为原料,首先将其分散到浓硫酸中,然后加入高锰酸钾等强氧化剂,得到氧化石墨水溶胶,然后在石墨层间穿插一些含氧官能团,后经超声可形成单层或数层氧化石墨烯,再用强还原剂将氧化石墨烯还原成石墨烯。该法制备的石墨烯周期短,没有特殊的设备要求,综合成本很低,是目前应用最多的一种方法,但此种方法制备的石墨烯缺陷较多,电学、力学性能较差。

3)外延生长法。碳化硅外延生长法是通过将SiC放在高温环境中,使Si原子蒸发,进而脱离表面。同时基体中剩余的C原子以自组方式重构得到石墨烯的方法。金属催化外延生长法是保持在超高真空条件下,在具有催化活性的过渡金属基底表面上通入碳氢化合物,当温度升高时会使吸附的气体催化脱氢从而制得石墨烯。以上两种方法所制备的石墨烯一般为单层石墨烯,制备得到的石墨烯比较均匀。缺点是对原料成本要求较高,所需的设备成本也很高,外延生长的温度通常要达到1400 ℃,同时制备的石墨烯尺寸也有很大的限制。

4)化学气相沉淀(CVD)法。气相沉淀法是在高温加热的金属基底表面通入碳氢化合物,反应后进行冷却,基底表面在冷却过程中会形成单层或数层石墨烯。与金属催化外延生长法相比,化学气相沉淀法可以在更低温度下进行,制备的石墨烯更加容易分离,反应过程中消耗的热量较低,有利于对制备的石墨烯进行后续的加工处理。此法制备的石墨烯如何高效地转移是一个难点,而且生长出来的石墨烯多为多晶态。

5)其他方法。石墨烯的制备方法还有高温热还原法、电弧法、电化学法、微波法等。探究批量制备高质量、缺陷少的石墨烯,解决石墨烯稳定性及分散性问题,将是今后研究的热点和难点。

2 石墨烯在防腐涂料领域中的研究进展

在石墨烯防腐涂料领域,国内重视度很高,研究和产业化进程均与国外相当,甚至快于国外,但总体仍处于起步阶段。目前受制于石墨烯制备技术以及石墨烯不能在涂料中有效分散等问题,石墨烯防腐涂料仍未大规模工业推广。

2.1 石墨烯在防腐涂料中的机理分析

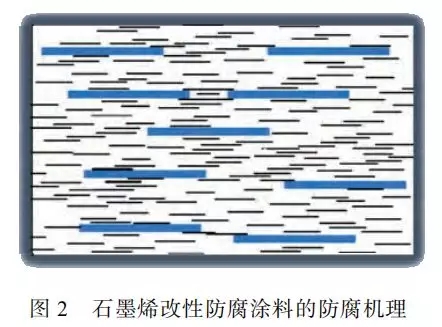

普通富锌防腐涂料和石墨烯改性防腐涂料的防腐机理如图1和图2所示。

1)石墨烯为片层结构,分散良好的石墨烯可以以二维片层结构在涂料中进行层层堆叠,填充到防腐涂料的孔洞中,形成类似迷宫的防腐蚀结构。这些类似于“鳞片”的石墨烯,可以把涂层分成很多隔间,使得涂层里的气泡或者裂纹无法进一步扩展,降低了金属基体的腐蚀速率。

2)在石墨烯的表面效应的作用下,石墨烯与水的接触角较大,具有较好的疏水性,环境中的氧气、氯离子以及水分子等腐蚀因子很难通过这层致密的腐蚀隔绝层,从而起到优异的物理阻隔作用。

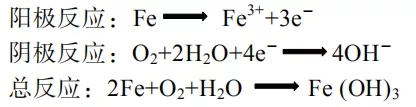

3)海水中金属发生腐蚀的原电池反应为:

在涂层中加入石墨烯后,石墨烯优良的导电性可以把溶液中 Fe 失去的电子传到涂层的表面。这样就会使阴极反应转移到涂层的表面,反应生成的 OH-绝大多数都会停留在涂层表面,很难与与阳极生成的Fe3+生成 Fe(OH)3,从而避免了 Fe3+的沉淀。同时 Fe3+的不断积累,阻碍了阳极反应的进行,使得电化学的腐蚀速度降低。

2.2 石墨烯添加量对涂料性能的影响

石墨烯密度小,且有很大的比表面积,在涂料中的增稠作用很显着,因此决定了石墨烯在防腐涂料中的添加量不会很大,少量的石墨烯就会对涂料性能产生较为明显的影响。一般树脂体系涂料中石墨烯加入量不超过 1%,加入过多反而会导致树脂成膜性能下降,致密性降低。黄飞等研究发现,石墨烯纳米片作为填料时,可以显着提高聚醚酰亚胺复合涂层与环氧树脂复合涂层的防腐蚀性能,但是石墨烯纳米片的添加量并不是越多越好。当石墨烯纳米片添加量为1%时,聚醚酰亚胺复合涂层的性能最好。环氧树脂涂层的石墨烯含量为 0.5%时,性能最优。随着石墨烯在涂层中的含量增加,腐蚀机理由电化学过程控制逐步向扩散控制转变。有研究表明,添加 0.6%~1%的石墨烯,就可以代替 40%~60%的锌粉用量,这不仅大大减小施工过程中造成的粉尘污染,同时也有效降低了涂料密度,满足当前涂装材料轻量化的发展需求。关迎东等人通过加入 0.5%的石墨烯来取代环氧富锌底漆中的部分锌粉,结果表明,所制备的防腐涂料可以将锌粉含量从 80%降低到 48%,耐冲击性提高了 20%,同时耐盐雾试验时间高达 2500 h。相比之下,富锌含量 80%的富锌环氧底漆的盐雾时间只有 640 h。

王耀文等在环氧树脂体系中加入 0.5%~2%的石墨烯,研究发现,石墨烯的加入可以提高涂料抗腐蚀能力。通过测定塔菲尔极化曲线发现,随着石墨烯含量的增加,涂料的自腐蚀电流先减小后增加,自腐蚀电位先增加后减小。当石墨烯含量为 1%时,环氧涂层的抗腐蚀能力最佳,自腐蚀电位 E=-0.487 V,自腐蚀电流 I=9.909e-10 A/cm2。

有文献报道,石墨烯与树脂有良好的相容性,石墨烯的加入可以改善树脂涂料的力学性能。但石墨烯加入量过少时,由于石墨烯与树脂的相容性不强,涂料的硬度和耐冲击性改善不明显;当石墨烯加入量过多时,石墨烯在树脂体系中容易造成团聚,使硬度和耐冲击性降低。刘冬冬[15]等在石墨烯/有机硅改性聚氨醋涂层的基本物理性能测试中发现,当石墨烯加入量为 0.1%时,涂层硬度达到最大的 3H 等级,耐冲击强度达到最大,约为 45 kg·cm。

2.3 石墨烯的分散技术对涂料性能的影响

石墨烯拥有极大的比表面积,片层间强烈的 π-π键和范德华力的相互作用,使得基体中的石墨烯极易发生团聚现象,使制备得到的涂料极易形成孔洞,造成缺陷。这不仅没有使性能得到改善,反而给水分子、氧气、氯离子等腐蚀因子进入涂层渗入到金属的基底提供了通道,加速了金属的腐蚀,因此很难直接将石墨烯应用到涂料中。实现石墨烯在涂料中稳定的分散是促进石墨烯涂料应用与发展的重要条件,这对于石墨烯在防腐领域的应用有着至关重要的意义。

石墨烯可以超声分散在特定的有机溶剂或表面活性剂的水溶液中,保证石墨烯的单层或者少层稳定分散,进而为其应用研究提供方便,但一般在溶剂中的溶解不超过 0.5 mg/mL。石墨烯在特定的有机溶剂中里能稳定分散,可以采用热力学的混合焓理论以及石墨碳层与溶剂分子之间的电子传输作用来解释。

式中:ΔHmix 表示混合前后的晗变;ΔVmix 为混合物的体积;Es,G 为石墨烯的表面能;TNS 表示剥离石墨烯的厚度;Es,s 为溶剂的表面活性能;φG 为溶解的石墨烯的体积分数。 Coleman[19]给出了一个近似的表达公式来解释:

石墨烯的表面张力约 40~50 mN/m,其中 N-甲基吡咯烷酮、正丁醇与二甲苯的混合溶液、DMA、THF、苄基苯等[20]有机溶剂的表面能与石墨烯的较为接近,可以很好地剥离石墨,并稳定分散石墨烯,而乙醇、丙酮和水等试剂的表面能与石墨烯的表面能相差很多,因此分散效果不好。孙春龙[12]等制备富锌环氧涂料时发现石墨烯在涂料中的分散与溶剂有很大关系,当混合溶剂的比例 m(N-甲基吡咯烷酮)︰m(环己酮)︰m(二甲苯)︰m(二甲苯)=50︰16︰16︰8 时,石墨烯在涂料中分散效果较好,团聚现象较轻。

配合表面活性剂使用可以进一步提高石墨烯在溶剂中的分散。表面活性剂的作用是吸附在石墨烯片层两侧,在静电斥力或范德华力的作用下可以有效避免石墨烯片层之间的团聚,使得石墨烯在溶剂中分散得更加均匀。常用的表面活性剂有聚乙烯吡咯烷酮、硅烷偶联剂、十二烷基硫酸钠(SDS)和聚乙烯醇(PVA)等。杨丽[21]等研究表明,当表面活性剂 SDS的质量浓度为 2 mg/mL 时,制备的石墨烯分散液的质量浓度为 0.39 mg/mL,且在静止 30 天后仍保持均一、稳定的状态。这种方法保持了石墨烯的优异导电性能,但缺点是在短时间内很难获得高浓度的石墨烯分散液,并且石墨烯的产量比较低。

2.4 石墨烯的原位改性对涂料性能的影响

采用超声分散、选配合适的分散剂或者加入活性剂等外部方法在一定程度上可以改善石墨烯在涂料中的分散稳定性,但是最多可加入量及可操作程度仍有很大限制。利用石墨烯的表面缺陷,在共价键或非共价键上接枝特定功能团,使石墨烯获得特殊功能化改性,来提高石墨烯的加工性。采用原位改性的方法能够使石墨烯在涂料体系中的分散性得到有效改善。

Li等对石墨烯进行改性,通过加入钛酸酯偶联剂来达到改性的目的,在水性聚氨酯涂层中能够均匀分散。结果表明,当石墨烯添加量为 0.4%时,在金属基材表面上石墨烯以层状结构均匀地分散,有效地阻止了腐蚀因子进入基体底部,使得水性聚氨酯涂层的防腐性能得到有效的改善。

薛鹏等对石墨烯进行原位改性,相比未改性的石墨烯,原位改性石墨烯分散稳定性更好,并以此制备了一种防腐涂料。研究发现,当改性石墨烯加入量达到 0.3%时,涂层附着力有了显着提高。涂层在 1000 h 盐雾试验后,试验材料无起泡现象,金属基体的受蚀面积较小,环氧树脂体系的抗腐蚀能力有了显着 提升。

氧化石墨烯(GO)具有高强、高韧以及优良稳定性,是氧化制备石墨烯的中间产物。也是一种二维材料,与石墨烯有着相似的光学、力学、物理等性能。

与石墨烯相比,氧化石墨烯(GR)含有较多的羟基、羧基以及环氧基等含氧官能团[27-28],亲水性的官能团能使得氧化石墨烯比较均匀分散在水溶液体系中。同时通过改性修饰 GO 表面的含氧官能团,使其接枝上小分子或者聚合物可以进一步改善其分散性。这些具有亲水性或者亲油的小分子或者聚合物,可以通过自身的大尺寸空间效应或者极性-极性的相互作用有效阻止石墨烯发生团聚,如图 3 所示。

郭守武等人采用聚乙烯吡咯烷酮修饰改性石墨烯,实现了石墨烯在水溶液中的稳定分散。具体为向氧化石墨烯中加入还原剂和聚乙烯吡咯烷酮,油浴加热使石墨烯接枝上聚乙烯吡咯烷酮,真空干燥后得到单分散、高产率的聚乙烯吡咯烷酮-石墨烯的复合材料。

基于氧化石墨烯,采用化学法通过对其表面进行胺类、硅氧烷类等不同活性官能团的接枝改性(如图4 所示),实现石墨烯在水性树脂体系中的高效溶解、分散与良好耐热将对石墨烯涂料发展产生重要的推动作用。

采用石墨烯原位接枝改性的方法可使石墨烯在溶剂中高浓度稳定分散,但是得到的石墨烯缺陷较大,导电能力差。

3 应用进展

1)石墨烯树脂体系防腐涂料性能。 Applied Graphene Materials公司制备的石墨烯环氧树脂涂料,经测试,加入石墨烯之后,涂层水蒸气透过率降低95%,耐盐雾试验时间提升5倍。

周楠等通过合成没食子酸基环氧树脂(GEP),用来作为石墨烯的分散剂,然后将分散在没食子酸基环氧树脂的的石墨烯按照 0.5%的质量分数,加入到双组分环氧树脂涂料中,得到石墨烯 /环氧涂层(GEP-G0.5/EP)。对制备的涂层进行中性盐雾实验、Tafel 极化曲线以及涂层吸水率等测试。结果表明,与纯体系的环氧涂层相比,石墨烯环氧复合涂层的耐盐雾性和极化电阻都得到显着提高,涂层吸水率下降0.22%。

张方铭等在不锈钢反应锅中分别混合聚酯树脂与石墨烯干粉以及环氧树脂与石墨烯干粉,在1600 ℃下进行高速熔融混合,制备出石墨烯/聚酯预分散体、石墨烯/环氧预分散体,将获得的分散体与颜填料、树脂等进行混合与熔融挤出混合,经过物理粉碎与筛选后,获得石墨烯防腐涂料粉末。结果表明,涂层在加入石墨烯后防腐性能有了显着改善,耐盐雾时间超过 1000 h。

Chang等还制备了一种超疏水石墨烯/聚甲基丙烯酸甲酯涂料。结果同样表明,添加了石墨烯的涂料具有隔离氧气的作用,自腐蚀电位明显正移,涂料的防腐能力得到明显改善。王维舟[35]等在双组分环氧防腐涂料中加入石墨烯,成功制备出石墨烯环氧防腐涂料,通过与未加入石墨烯的环氧涂料相比,石墨烯的加入能提高涂料的防腐性能。

2)石墨烯薄膜防腐涂料。Chen[36]等在Cu/Ni和Cu合金表面上通过化学气相沉积的方法制备出石墨烯防腐涂层。结果表明,金属表面的石墨烯涂层可以有效地阻止溶液和空气中O2、H2O等腐蚀因子对金属的腐蚀氧化,但是在晶粒的边缘存在部分氧化的现象,因此制备出高质量完整的石墨烯涂层,可以有效提升防腐的能力 。

3)石墨烯防腐涂料在工业生产的应用。常州纳美生物科技公司研制了一种氧化石墨烯改性水性环氧涂料,其耐中性盐雾性可达到1500 h,相比未添加石墨烯的涂料性能提升较大。苏州高通新材料科技有限公司的高性能水性丙烯酸酯涂料,其中添加了极少量的磺化石墨烯,其耐水性得到了明显提升,气体阻隔性提升10%~80%。宁波墨西科技有限公司研制的石墨烯水性无机涂料,有效提升了无机涂料在金属表面存在的附着力差的问题,可广泛应用于建筑外墙领域。美国陶氏化学与常州第六元素材料科技股份有限公司联合开发的石墨烯重防腐涂料,其耐盐雾时间长达3000 h以上,目前已广泛已应用于风力发电设备。此外,新疆中泰化学股份有限公司、宁波中科建华新材料有限公司、四川银基烯碳新材料股份有限公司等也先后推出了适用于大气腐蚀环境的石墨烯防腐涂料产品。

4 展望

国外在针对海洋腐蚀环境的石墨烯防腐蚀涂料的作用机理、体系设计、产品制备及工程应用方面积累了较多的技术基础和开发经验。国内相关研究虽然起步较早,但对石墨烯防海洋环境腐蚀的性能、规律、机理仍不明确,亟需加快开展基础理论及应用技术研究工作,缩小与国外先进水平的差距。

目前石墨烯涂料的发展趋势主要有以下几方面:石墨烯在涂料中的分散技术的创新,进一步提高石墨烯在水性树脂体系中的最大添加量、均匀分散度以及耐热性;探究石墨烯与树脂的复合方法以及完善石墨烯涂料的性能评价体系;深入探究石墨烯在涂料中的防腐机理,为石墨烯在防腐涂料领域应用提供技术与理论支撑。