新材料是指那些在某种程度上对工业系统而言是全新的材料。如纳米材料、石墨烯和稀土元素等。对于新材料而言,重要的不是这些材料的存在,而是它们是否可以实现工业领域的规模应用。而循环经济则是指尽可能长时间地维持材料的最高使用价值。为此,产品在设计的时候必须确保其耐用性、易修复性和可回收性。

目前工业用材料的类型越来越复杂,这不仅体现在产品品种上,也体现在产业规模及如何结合使用方面。许多新材料的开发改善了环境,如轻质材料可提高燃料运输效率,但随着材料复杂性的增加,则很难从废弃产品中恢复其价值。而且新材料的回收还需要新的废物管理基础设施。如果在开发新材料的早期阶段就考虑到这些因素,则有望避免潜在的问题。

一、建立新材料循环经济的必要性

产品使用的全生命周期过程及其原始价值的可回收性,是由一系列相关因素决定,见表1。其中一些因素是材料固有的,而其他因素则是使用材料的产品固有的。而产品生命周期结束指的是最后一个用户使用完并丢弃某一产品。此外,生产过程也会产生废物,正如表1所示,许多因素可以增加回收价值。本报告将重点关注规模化应用的产品所涉及的材料和工艺,并探讨如何充分利用这些材料和工艺。

表1 产品全生命周期中可循环使用能力判断

|

特征 |

可能循环使用 不能循环使用 |

||

|

价值 具有高附加值或丢弃后具有严重环境危害的产品或材料,需要对其回收进行投资 |

高 |

中 |

低 |

|

控制、收集和沟通 控制或可靠收集已知数量材料或产品的能力,可以有效支持建立循环模式 |

单一所有者 |

2个所有者 |

多个所有者 |

|

回收、改造和再利用的便利性 当产品或材料的性能更易于改造时,更有可能建立循环系统 |

简单 |

中等 |

困难 |

|

变革速度 如果某一产品或材料功能变化太快,则不会进行回收投资。在材料替代、技术发展或时尚迅速改变需求的情况下,这尤其成为一个问题 |

缓慢 |

中等 |

快速 |

|

集中与污染 当材料被分解或受污染时,回收或是成本高昂或是根本无法实现 |

干净且集中 |

中等 |

受污染和被分解 |

通常回收包括3个过程:

一是收集。任何产品或材料回收的第一步是,确保其实现可再生回收或循环利用的条件,这一过程通常称为“逆向物流”。 收集的过程主要取决于产品自身价值、市场机制以及立法等要求。

二是分拣。这通常涉及两个阶段。分离可回收的任何产品及零部件;将其余部分加工成材料流。

三是再加工。再加工的目标是生产出可与原始材料完全相同的材料。如金属的再加工等。但是当回收材料过于多样化时,则需要损失一部分材料。如当电子废物被粉碎并送去再加工后,其中的稀土金属将损失。

二、建立新材料循环经济的发展路径

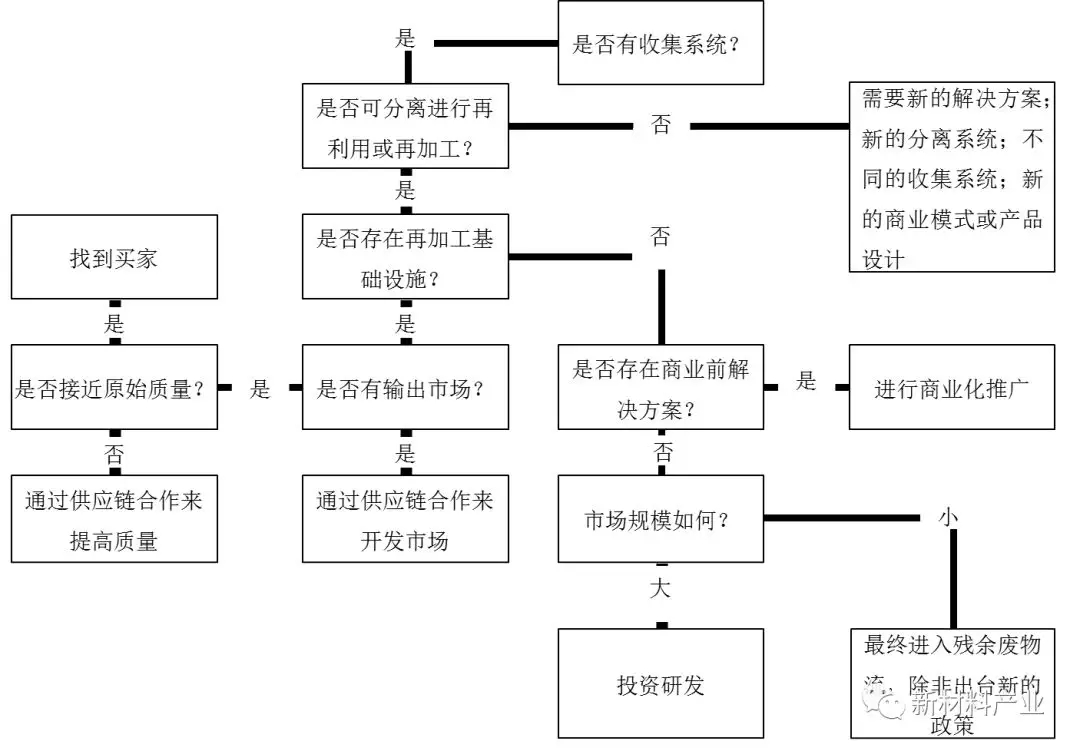

建立新材料的循环体系,一方面是由于材料价值的因素,另一方面就是政策驱动。图1展示了建立最大限度实现新材料循环经济的发展路径。

图1 新材料循环经济的发展路径

如果某一种材料不能被分离并转化为适于再加工的形式,一是可以投资使用更好的分拣和识别技术;二是更改设计,以便单独拆除和加工高附加值零部件。

如果某一种材料可从废物流中分离出来,但由于缺乏相关技术或就近运输成本较高而没有进行再加工的设施,那么一是研究开发新设施。这将取决于是否存在适当的再加工技术,原料的充足性及再加工材料的市场价值;二是可与学术界或其他研究机构合作开发解决方案。但是,如果回收材料的市场不够大,无法维系一个新的再加工设施,那么就需要政府来决策。

如果某一种材料可以进行分离和再加工,但其价格只占其原始价值的一小部分,那么一是提升现有再加工技术;二是考虑进行商业化推广。

如果与原始替代材料相比,制造商更难使用回收材料,则再加工商可与制造商或其供应商合作,将回收材料转换为适合其工艺的形式。

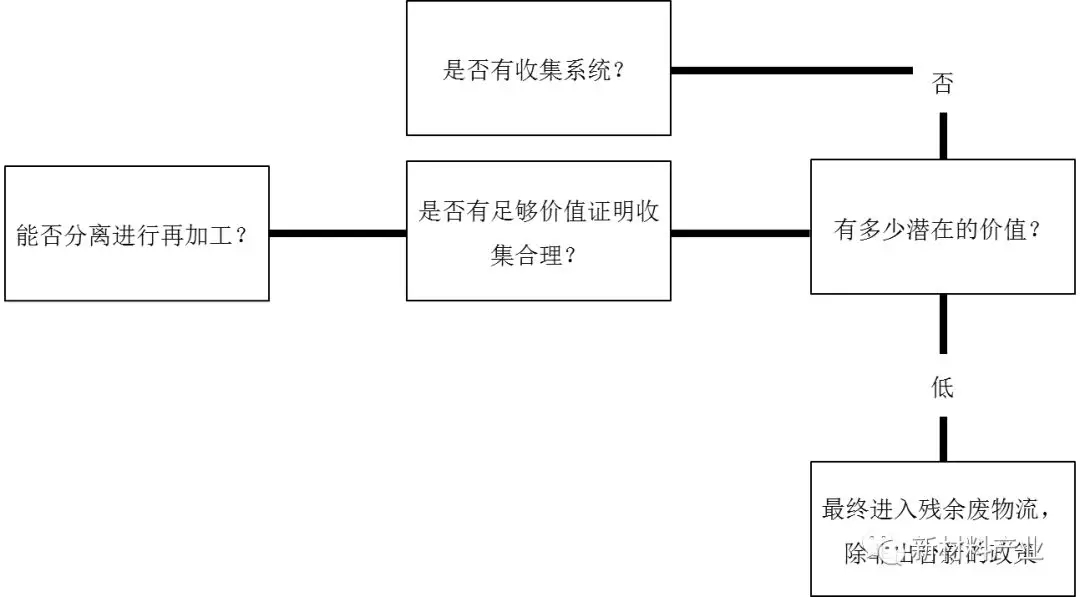

图2展示了收集系统发展面临的障碍。如果没有收集系统,则需评估材料是否可以支持商业收集和再加工供应链。这将取决于材料的货币价值和可用数量。如果材料的价值不够高,或总的市场规模过小,无法支持可行的再加工设施,则只能依靠政策驱动来进行回收。

图2 收集系统发展面临的障碍

三、细分新材料领域循环体系的建设

1.碳纤维复合材料

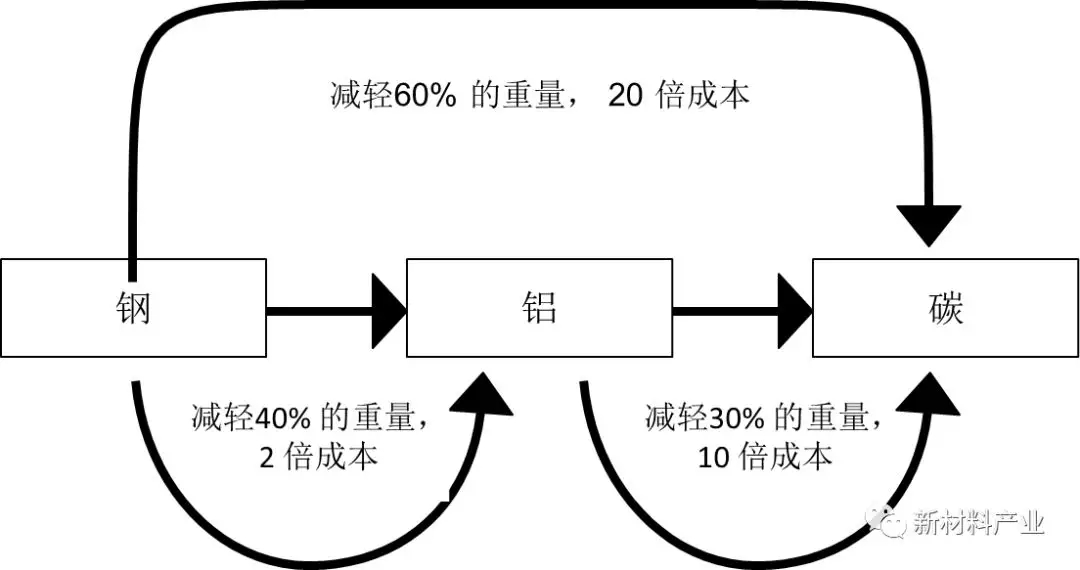

20世纪50年代起,碳纤维复合材料在运输和可再生能源领域中得到迅速发展。随着应用的快速增长,对汽车用碳纤维的回收成为重点。成功回收汽车用碳纤维可以形成一个良性循环,增加汽车部门的材料使用。由于成本高昂,碳纤维目前仅应用于高端汽车部门。捷豹路虎汽车公司开展的研究表明,碳纤维零部件成本比钢材零部件成本高出20倍,比铝材零部件成本高出10倍,也就是说,在向大众市场推广碳纤维之前,必须降低碳纤维成本(见图3)。

图3 汽车制造业碳纤维质量和成本情况

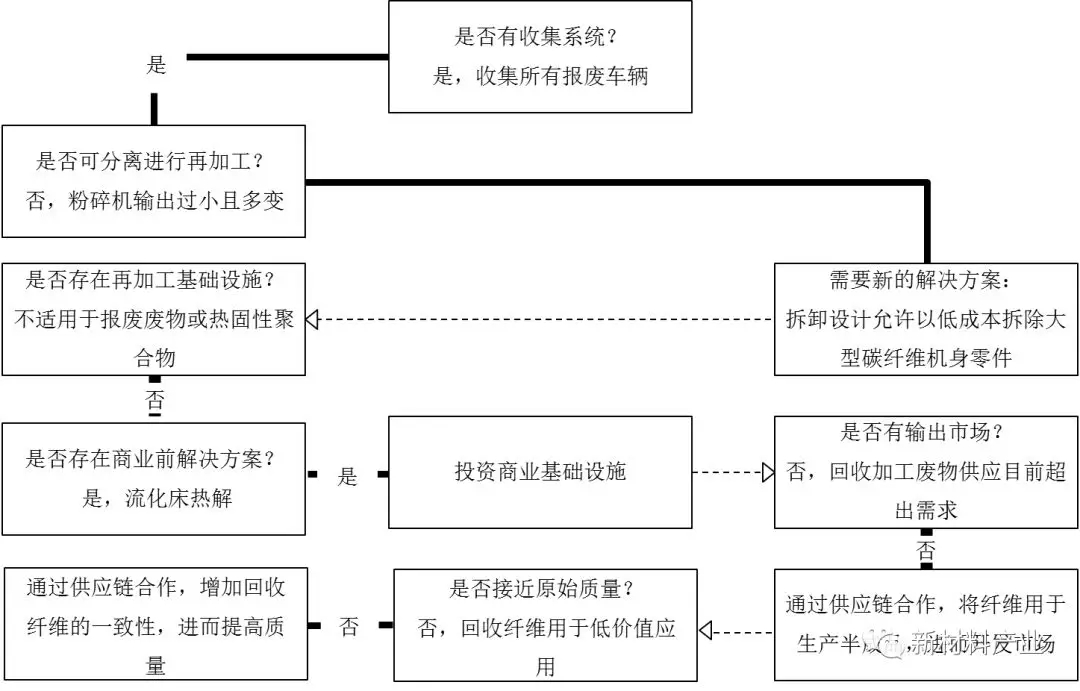

与原材料相比,从加工废物中收集纤维的交易贴现率为20%~40%。也就是说,从报废车辆中回收优质碳纤维可大大提高低成本纤维的供应,并加速促进向轻量化节能汽车的过渡。汽车碳纤维的生命周期如图4所示。

图4 汽车碳纤维的生命周期

(1)存在的障碍

一是材料障碍。热解是回收纤维唯一的商业化技术。但热解将燃烧复合材料中的聚合物 (质量约为材料的1/3),其中仅有一小部分能量以热能的形式被回收。

二是技术障碍。现有分拣或再加工基础设施不适用于纤维回收。现有分拣基础设施需要进行粉碎,这一过程一是可能导致回收纤维材料过小;二是可能带来材料的污染。

三是市场障碍。优质回收碳纤维市场已经供大于求,其从生产废物中回收大量的纤维。

(2)面临的机遇

一是产品重新设计。由于碳纤维复合材料不适用于为金属车辆开发的组装系统,例如螺栓连接和焊接,因此有机会开发更适合于复合材料的方法,同时便于回收环节的拆卸过程。这将需要更新设计软件,以更好地考虑复合材料的特点。可以拆除车顶或车身板等部件,以生成纯碳纤维复合材料部件流,通过维修操作进行重复使用,或通过现有的热解设施进行再加工。

二是开发替代回收技术。一是可利用“流化床热解”技术替代传统热解技术,这项技术可在商业前阶段回收优质纤维。并更适用于处理废物原料的可变性质;二是考虑研究热固性复合材料的化学回收技术。这些技术能够增加回收纤维的一致性,因而可实现高价值回收。

三是增加回收纤维的价值。一是扩大应用范围,使用回收碳纤维来替代其他材料。例如,将回收纤维用于非织造垫中,可以提供与玻璃纤维和铝相同的性能,但质量更低。二是增加回收纤维的一致性,以提供与原始纤维相同的功能,但由于目前仅停留在实验室规模,因此需要进一步投资对其进行商业化推广。三是通过将回收纤维用于销售给汽车制造商的中间产品中,可以进一步增加回收纤维的价值。

四是改良汽车复合材料中的聚合物。目前大多数的碳纤维复合材料包含热固性塑料,这是不可回收的,而热塑性复合材料可通过加热进行重新塑形或熔炼,提高其对快速制造的适用性和再循环能力。它们还具有重塑部件以供再利用的潜力。聚醚醚酮(PEEK)是汽车应用中性能等同于热固性材料的唯一一种热塑性塑料,但其价格高昂。因此,需研发可更好地涂覆纤维预制件的增材或新热塑性塑料(即降低粘性),改良热塑性塑料;研发可以更好地实现碳纤维-热塑性塑料粘合的涂料(即使得纤维更易于用于制造业的涂料),改良纤维;还可以提高热固性聚合物的再循环能力。

因此,碳纤维复合材料循环体系如表2所示。

表2 碳纤维复合材料循环体系的建立

|

|

材料创新 |

技术开发 |

技术部署 |

|

材料障碍 |

开发用于汽车的热塑性复合材料 研究可回收的热固性塑料 |

在开发热塑性复合材料的过程中,确定可重塑零件的修理和再利用机会,包括确定二手零件完整性的方法 |

— |

|

技术障碍 |

— |

投资技术的商业化推广,提高回收纤维的一致性; 设计可轻松拆除的复合汽车部件,包括开发更适合复合材料的设计软件 |

对流化床回收技术进行商业化推广,以便从热固性复合材料中回收纤维 |

|

市场障碍 |

— |

— |

开发使用回收碳纤维的半成品,以便于制造商使用 |

2.生物塑料

生物塑料指的是生物基塑料或可生物降解塑料。生物基塑料是由植物或其他非化石燃料原料制成的塑料,包括常见的塑料类型,如聚乙烯和目前小规模应用的应急塑料;可生物降解塑料可化学分解成无毒化合物,包括在正常条件下可分解的塑料,以及只有在工业堆肥或厌氧消化设施内才会分解的塑料。这2个类别并不相互排斥,因为有些生物塑料既是生物基塑料又是可生物降解塑料。

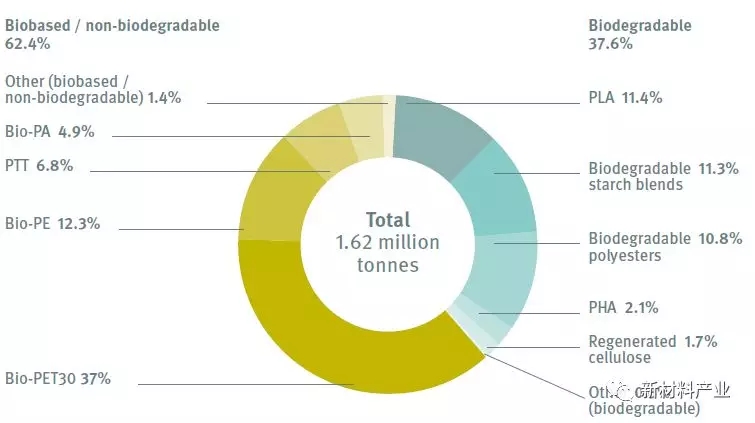

尽管目前对生物塑料关注度逐渐提高,但实际上生物基塑料仅占整个塑料市场的一小部分(约0.5%),生物塑料市场结构如图5所示。

图5 2015年生物塑料市场

(1)存在的障碍

一是材料障碍。在某些情况下,与传统塑料相比,生物塑料的功能性更低。这限制了其应用范围,可能出现多种聚合物用于类似应用的现象,从而给回收带来障碍。

二是技术障碍。利用现有废物管理系统对生物塑料进行回收可能带来技术障碍,如提高现有分拣技术的复杂性,特别是给物理分拣带来困难。但如不将生物塑料与其他聚合物相分离,则会不利于回收,并产生污染。

三是市场障碍。并不是所有的塑料包装都进行收集回收。虽然英国几乎所有地方均收集塑料瓶,但只有少数地方收集其他硬塑料,如壶、桶和托盘,且很少有地方收集塑料薄膜。即使市场上的所有生物塑料都被收集,目前要维持一个可行的闭环回收工厂供给仍不充足。

(2)面临的机遇

一是以废弃生物质用作原料。可以使用二次原料,如废物或其他工艺的低价值副产物,生产生物塑料。一方面,对环境影响小;另一方面,还可以确保英国产量,确保获得相关知识产权。但是,转用有机废物原料远非易事。需考虑经济可行性和原料可用性的季节变化。此外,将废物原料转化为生产生物塑料所需的化学材料的许多过程都依赖于大量消耗资源的酶。

为了促进生物塑料废物原料的使用,有必要采取以下措施:绘制可用的原料,包括其供应数量和任何季节性变化;确定从特定废物流到特定生物塑料的最直接转换路径,如来自乳制品废物的PLA;优先生产平台化学品,即可生产许多其他化学品的化合物,及使用高产量原料生产的化合物,例如,利用农业废物中的纤维素生产乙醇;确定将生物燃料生产或厌氧消化等其他生物燃料工艺的输出用于生物塑料生产的适宜性,与糖(最简便的生物材料转换方式)相比,衡量不同废物原料易用性的指标将有助于实现这一点。必须加强食品生产和制造业部门之间的合作,以增加用作原料的废弃生物质的使用。应召集公共部门,提供信息和资助研究和发展。

二是改进分拣过程。为了防止建立的回收流被污染,必须按照聚合物类型识别和分拣塑料。虽然这可以通过近红外光学分拣技术来实现,但不是所有设施都拥有这一技术,即使有,含有黑色素或完全被标签覆盖的产品可能加大这一技术的复杂性。幸运的是,近期引入市场或接近市场的许多解决方案,使用光学技术来提高分拣效率。此外,正在开发数字水印和荧光油墨,以实现更细粒度的塑料分拣。

三是选择性使用可生物降解塑料。在普遍采用光学分拣技术对收集的塑料进行分拣之前,可生物降解塑料的使用应限制在目前尚未实现回收循环的应用中。此外,还应提高人们对如何使用各种塑料的认识。为解决这一问题,可以按照应用对聚合物类型进行标准化,并制定相关法规条例。

四是实现生物塑料的潜力。确定可能用于不同应用的生物塑料,特别是可生物降解塑料开发产品系统。目前,大多数生物塑料都在实现其可回收性,特别是生物降解能力。其中,很多生物塑料还有可能采用废物原料制成,或通过解聚进行回收。

现有生物塑料可提供与传统塑料完全相同的功能的应用仍较少。与碳纤维相类似的是,新的生物塑料可能有效用于复合材料应用。如果此类聚合物可解聚,则其可帮助解决从复合材料应用中回收材料的问题。此外,还可以在3D打印中使用生物塑料。PLA是一种广泛用于3D打印的材料。因此,需要开展更多的材料科学研究来改善生物塑料的功能,包括改善现有生物塑料性能,研发可用于生产新生物塑料的新生物单体。

因此,生物塑料循环体系如表3所示。

表3 生物塑料循环体系的建立

|

|

材料创新 |

技术开发 |

技术部署 |

|

材料障碍 |

— |

按部门将生物塑料的使用性能与现有塑料部门相匹配 |

— |

|

技术障碍 |

— |

投资采用高产量废物原料的平台化学品生产的商业化 |

投资数字标记技术,以改进聚合物的识别和分拣 |

|

市场障碍 |

确定废物原料的可用性和可行性,包括其他生物经济工艺的副产物 |

— |

广泛收集所有硬塑料包装 按部门促进供应链协商最适合的生物塑料应用 |

3.增材制造材料

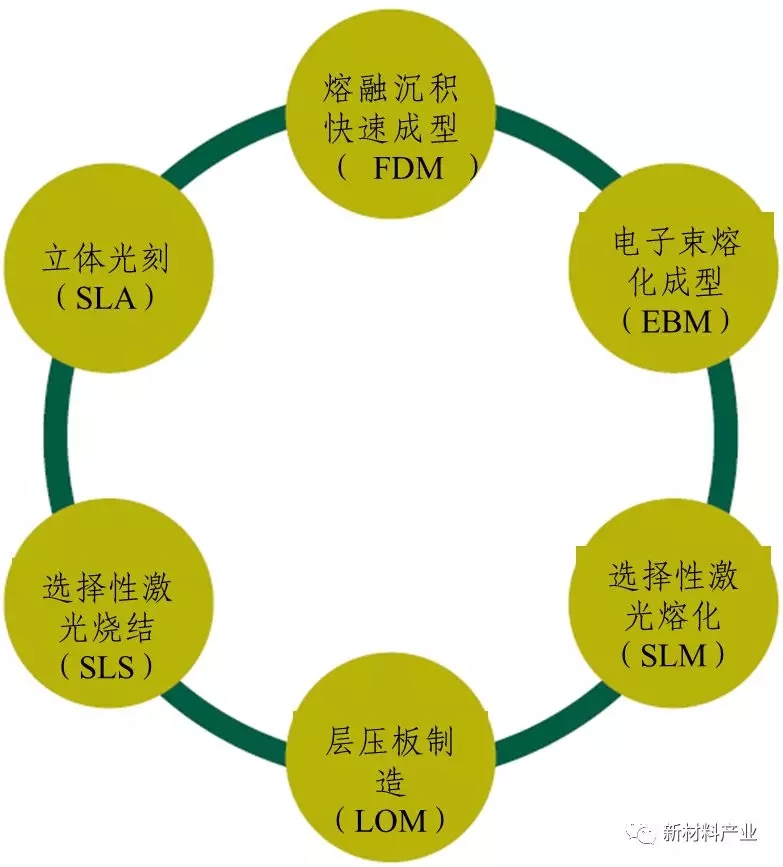

增材制造(AM)技术是通过逐层堆积而非从初始板材中移除材料来生产某一物品,后者称为“减材制造”。其使用的技术类型如图7所示。

图6 增材制造的6种技术类型

增材制造可以使用任何可以熔化或成型的材料,包括塑料聚合物、金属、蜡、木材、陶瓷材料、巧克力甚至人体组织,并由计算机辅助设计(CAD)软件驱动。

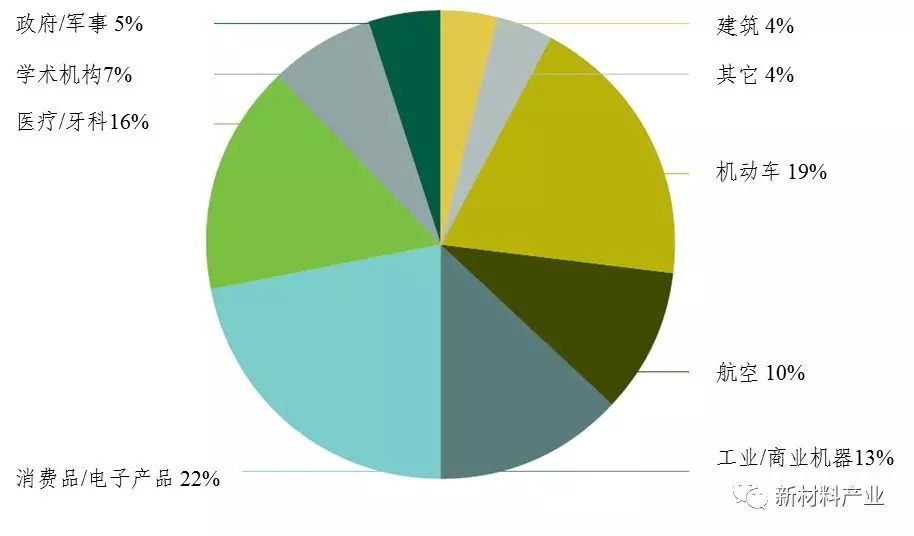

过去30年来,增材制造的使用迅速增长,从1987年首次投入商业应用到2016年全球市场规模达到50亿美元。增材制造设备客户的收益分布如图8所示。与传统制造技术相比,增材制造技术可以快速、低成本地生产定制产品。

图7 增材制造设备客户的收益分布

由于增材制造技术具有快速成型、创新设计、小批量生产、资源利用效率高等特点,因此,增材制造技术有望支持各行各业向循环经济过渡。

(1)存在的障碍

一是生产独特复杂多材料产品能力降低了可回收性。增材制造技术的规模化定制可以实现将不同材料组合整合到同一类型产品中,但这将给分离和回收有用材料带来极大障碍。形式的定制可能不会构成威胁,如仅由一种聚合物制成的玩具。然而,多种材料类型的定制就很难处理。为了避免增加不可回收产品的数量,应开展特定部门分析,以确定应避免增材制造生产的哪些材料组合及哪些应用。

二是对电子废物的潜在贡献。英国国内3D打印机的市场依然相对较小。据估计,2015年3月,英国仅销售了10万台3D消费打印机,但2013年一年就出售了200多万台传统消费打印机。预计到2030年,美国和欧洲将有一半家庭拥有3D打印机,因此,这可能带来不断增长的电子废物问题。避免这种情况的一个方法是,通过租赁或基于服务的商业模式扩大增材制造技术的使用。由于硬件成本相对较高,这些方法被广泛用于商业传统打印机的供应。此类服务通常由打印机制造商或专门的印刷服务公司直接提供。此外,也可以通过3D中心使用3D打印机,这些新的平台将为希望在本地打印的人群提供服务。由于硬件仍在开发当中,在设计阶段可以最大化重复使用和再制造的潜力。更耐用的硬件将提高租赁或基于服务的商业模式的盈利能力。

(2)面临的机遇

一是实现产品耐用性、可维修性和可回收性方面的重新设计。目前发展循环经济面临的障碍之一是,大多数产品在设计之初并未考虑到可回收性,因此使用增材制造技术来降低产品重新设计的成本,可以进一步扩大再利用、维修和回收产品范围。此外,增材制造技术可以使产品设计更符合循环经济的商业模式。

二是支持再制造。再制造和维修是增材制造的新应用领域,尤其是那些通常认为无法维修的物品,如轴承和密封件。因此,需进一步确定增材制造技术可适用于哪些再制造以及哪些部门,从而增加独立再制造企业的生存能力。

三是生产小批量和停产备件。生产零件已是增材制造技术最常见的应用之一。增材制造技术可以克服备件可用性局限的问题,可以根据需要生产备件,降低维修产品的成本。增材制造硬件成本的降低也将增加独立维修企业,和生产自有备件并从事简单维修工作的家庭的生存能力。

然而,使用增材制造生产备件也存在一些问题。即在生产原本不是使用增材制造生产的零件时,也就是没有相关数字设计文件时,增材制造技术的适用性。其中关键的因素就是开发增材制造 CAD文件的难易程度。3D扫描技术可用性和精细化的提高可解决这一问题,但应注意知识产权和保修限制设计问题。

四是资源利用效率更高的生产。增材制造的明显吸引力之一是,其能够减少生产中使用的材料数量。由于增材制造技术将堆积而不是移除多余的材料,因此从理论上来说,仅使用最终产品所需的材料量。增材制造还能够通过空心件及选择性地将材料施加到承载区域,高效地使用材料。此外,还可以加大使用可回收原材料,加强对未使用印刷品和印刷材料的回收,从而降低增材制造使用材料的环境影响。

增材制造可在多大程度上帮助设计和制造更适合循环经济的产品,将随着所涉及的产品类型而异。为此,需审查满足不同部门产品结构、材料和成本要求的技术能力。表4显示了已经采用增材制造技术来提供改善的循环经济结果的部门。

表4 已采用增材制造技术来改善循环经济的部门

|

应用 |

技术 |

规模 |

部门 |

示例 |

|

零件 |

熔融沉积快速成型 |

商业 |

航空 |

空中客车A350 XWB共有1000多个3D打印件 |

|

小规模商业 |

消费品 |

Thingiverse是数千种设计的在线平台,包括玩具、小玩意和模型,用户可以自己或通过3D中心进行打印 |

||

|

粉体熔化成型 |

研究 |

汽车 |

奥迪公司的发言人表示:“我们的目标之一是使用3D金属零件实现常规汽车生产。” |

|

|

商业 |

航空 |

通用电气公司的新LEAP发动机有19个3D打印燃油喷嘴 |

||

|

备件 |

熔融沉积快速成型 |

业余爱好 |

消费品 |

个人使用3D打印将破损的部件固定在冰箱上 |

|

粉体熔化成型 |

业余爱好 |

消费品 |

个人使用3D打印替换破损的汽车零件 |

|

|

快速成型 |

熔融沉积快速成型 |

商业 |

消费品 |

Salomon已经使用3D打印来展示原型 |

|

粉体熔化成型/熔融沉积快速成型/立体光刻 |

商业 |

汽车 |

捷豹路虎在原型车中使用3D打印件,包括F型轿跑车 |

|

|

立体光刻 |

商业 |

建筑 |

Hobs使用3D打印机开发详细的建筑模型 |

|

|

再制造 |

直接能量沉积 |

研究 |

高价值工程 |

Hybrid Manufacturing Technologies的双3D打印和数控机床系统可用于修复涡轮叶片 |

|

多材料 |

熔融沉积快速成型 |

商业 |

成型 |

多色和多材料印刷用于使原型更接近最终产品 |

|

熔融沉积快速成型 |

研究 |

复杂元材料 |

麻省理工学院创建了一个3D打印系统,用于高精度研究多种材料,最终创建完整的最终产品 |

|

|

电子产品 |

熔融沉积快速成型 |

研究 |

研究 |

Voxel8打印机可以印刷银色墨水用于电子产品,包括创建组件来测试其他电子元件和概念设计的功能 |

在汽车和航空部门中,增材制造帮助实现循环经济的潜力最大。由于硬件成本高,使用寿命长,这2个部门已采纳了许多循环经济原则。但是,对于其他行业来说,有必要确定使用增材制造的障碍,以及如何通过进一步研发来推进这一进程。如果面临的是成本障碍,那么随着时间的推移,技术成本最终将会下降。 如果面临的是无法满足材料要求的障碍,则需要开展更具针对性的研发活动。

因此,增材制造材料循环体系如表5所示。

表5 增材制造材料循环体系的建立

|

|

材料创新 |

技术开发 |

技术部署 |

|

材料障碍 |

— |

确定以结构复杂性取代材料复杂性的机会 提高回收失败的印刷品和未使用的印刷材料的能力 投资未使用的印刷材料再加工技术 |

— |

|

技术障碍 |

投资生产用于3D打印机的高质量回收材料 |

为难以拆卸的部件或产品开发替代嵌固件和紧固件 培养增材和减材制造组合能力,扩大可再制造的产品和应用的范围 |

— |

|

市场障碍 |

优先发展为同一产品类型使用相同材料的定制 为失败的印刷品和未使用的印刷材料确定回收系统 |

通过改进的3D扫描技术和CAD文件的可用性,扩大可以使用增材制造生产的传统部件的范围 开发许可商业模式,允许第三方生产零件 |

应用快速成型能力开发具有良好生态设计特征的产品 维持原本使用增材制造生产的产品的备件的可用性 |

四、措施建议

1.支持制造企业通盘考虑新材料全生命周期循环

在开发阶段,制造企业就硬确定哪些因素将影响新材料在大众市场的循环使用,以避免材料的回收再利用,也就是从初始阶段就设计出使用时间更长、效用更高的产品。

2.支持部门合作研发回收材料新应用

支持供应链企业开展合作,最大限度地抓住物料价值最大化的机会,开发出单一企业无法单独实现的系统。例如,再加工企业和制造企业之间的合作将确保回收材料与现有生产工艺的匹配。

3.资助可循环利用新材料和回收新技术研发

通过公共资助来开发和部署新材料的研究,并始终将产品生命周期结束时的回收考虑在内。公共政策应该促进价值最高、环境影响最小的回收系统研发,而不是鼓励垃圾填埋和焚烧等低价值方案。