在探讨泰先和中恒破产原因之前,本文需要先澄清一些基本概念。

大家在文中经常谈及碳纤维企业,其实碳纤维企业包括两类,一类是真正的碳纤维生产企业,多数则是碳纤维复合材料制品生产企业。这两类企业的生存环境迥然不同,前者需要巨额投资,且影响参数众多,运行参数随所用设备和原材料而变,无可借鉴的经验,往往运行数年,仍无法生产出满足用户要求的产品,正是这类企业面临着破产的危机。后者相对而言投资较少,通常可以在较短的时间内即可生产出满足用户要求的复合材料制品,达到收支平衡,进而盈利。

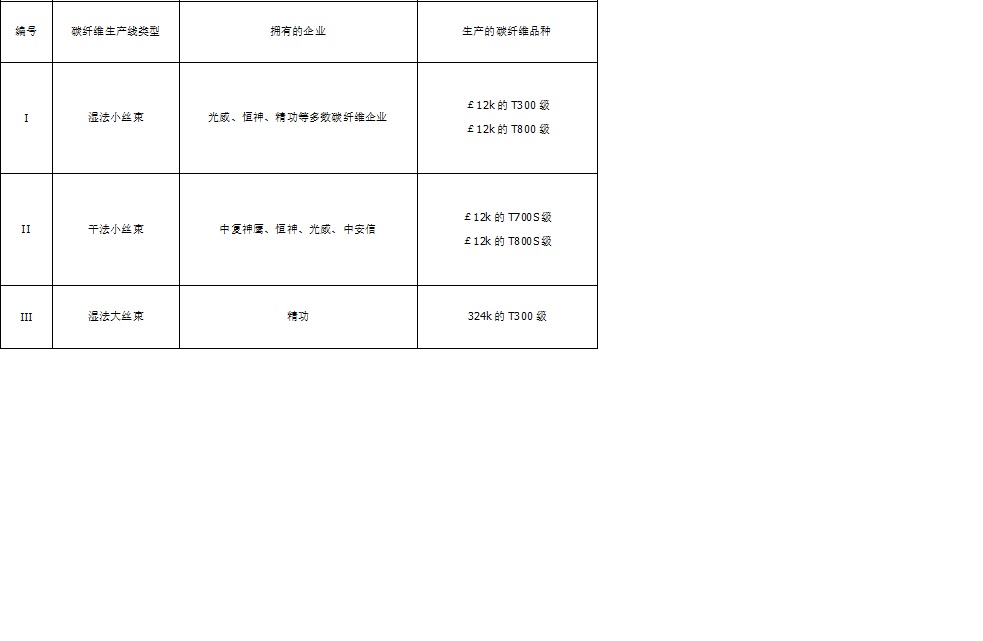

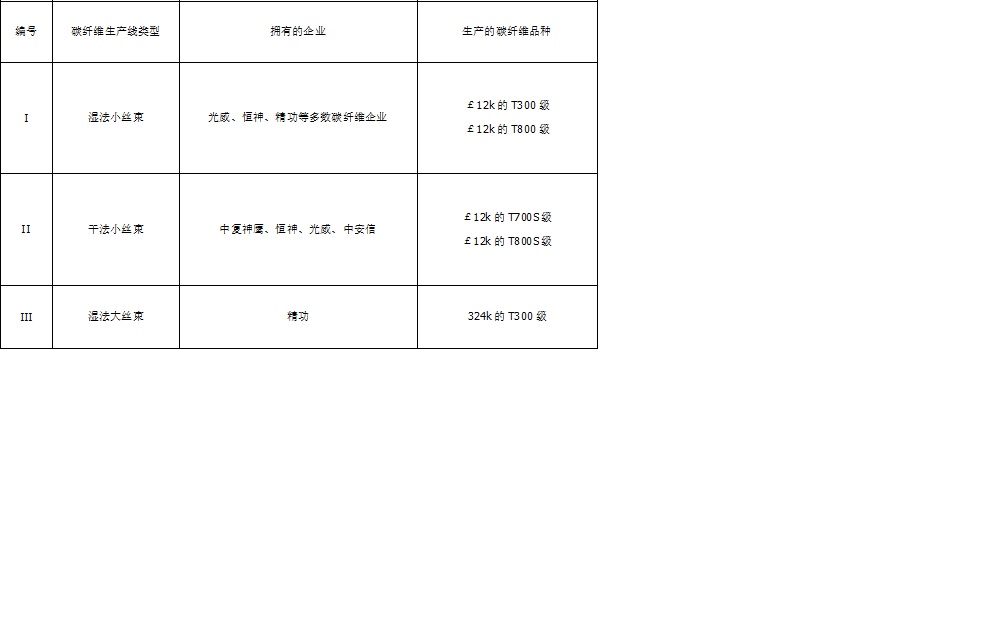

其次对国内的碳纤维生产厂家生产,按所所采用的技术路线可把现有的生产线分为三类,虽然对碳纤维专家,这是基本常识,但对多数碳纤维复合材料界的业内人士,并不一定很清楚。这三类技术路线所建立的生产线各生产不同的产品,用于不同的工业领域,互相间不可能兼顾,如表1所示。

其中第I类是从上世纪70年代起多数国内碳纤维生产厂家采用的生产技术,也是国内生产碳纤维最多的品种,同时也是民品市场销售和使用的主要品种。但生产的碳纤维质量和成本始终无法达到东丽的水平,也是被迫以“白菜价”销售的主要碳纤维品种。这里面有多方面的原因,但一直以低于成本价销售,致使无法长期稳定生产是主要原因之一。持续这种状态,仅从技术上攻关恐怕很难改变这种状态。第II类是最近比较时髦的技术路线,中复神鹰经持续不断的努力,攻克了干喷湿纺的技术关键,基本上达到了东丽的水平,使其产品可以与东丽T700S并驾齐驱,当然同样面临着与东丽T700S的价格战。第III类湿喷湿纺大丝束技术在国际上只有少数企业掌握,东丽虽经多年开发,均未攻克,最后转向收购ZOLTEK。国内精功已成功开发了这一技术,并生产出了产品,但性能和稳定性与国外产品有差距,由于其主要应用对象——风电叶片梁板的设计与选材开发权掌握在VESTAS手里,从而无法得到应用。

作者与国产碳纤维的销售人员对民用碳纤维的价格形成进行了探讨,民用市场主要使用T300-12k级与T700-12k级碳纤维(占比高于90%),而其中性价比最高的产品是东丽的干法T700S-12k,长期售价为200元/kg,所以其他产品的售价只能参照T700S来定位自身的价格,其他T700S-12k级碳纤维的售价为140元/kg,T300-12k级碳纤维长期以来是台丽的天下,它也只能参照T700S-12k的价格定为110元/kg,只有微利或更可能是亏本销售,当然其他国产T300-12k级碳纤维就只能以100元/kg的“白菜价”销售(今年随着国外碳纤维价格的调整,普遍售价有所提高);而目前国产碳纤维企业的生产成本普遍高于销售价,国内碳纤维厂家为提高质量和降低成本,多少年来一直坚持不懈地进行攻关一直进展不大,而且近期恐怕很难突破。照此逻辑如果没有其他办法,所有的国产碳纤维企业均会步泰先与中恒的后尘相继破产。

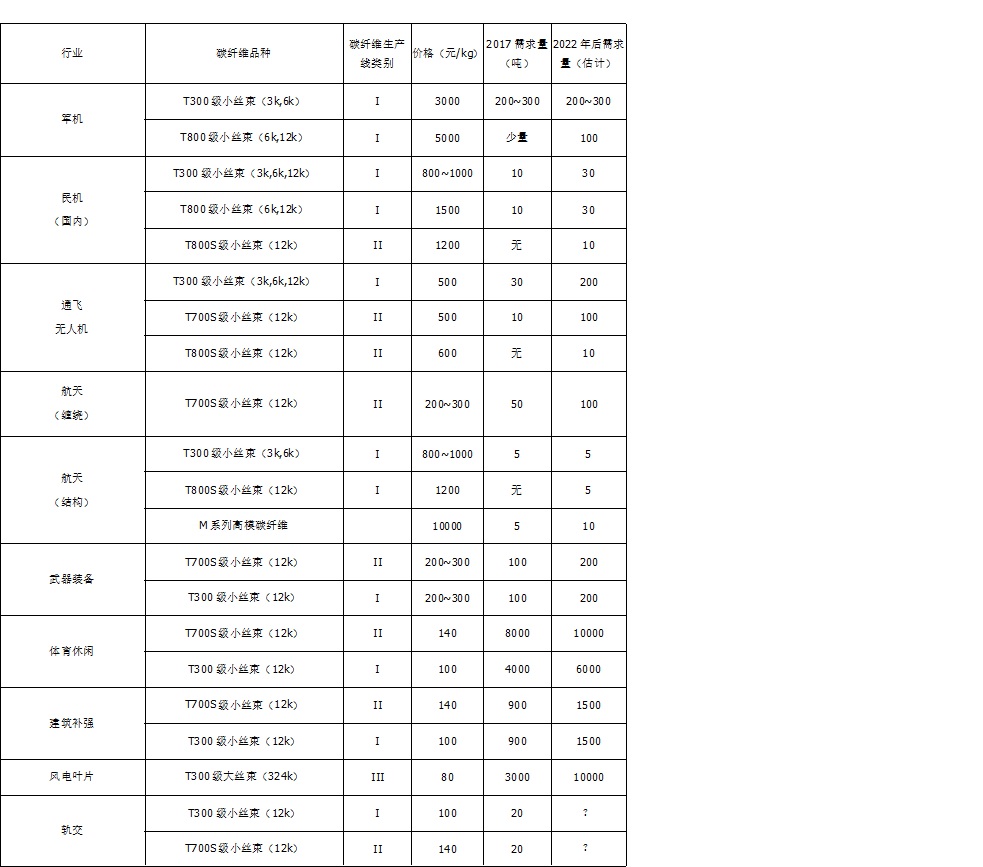

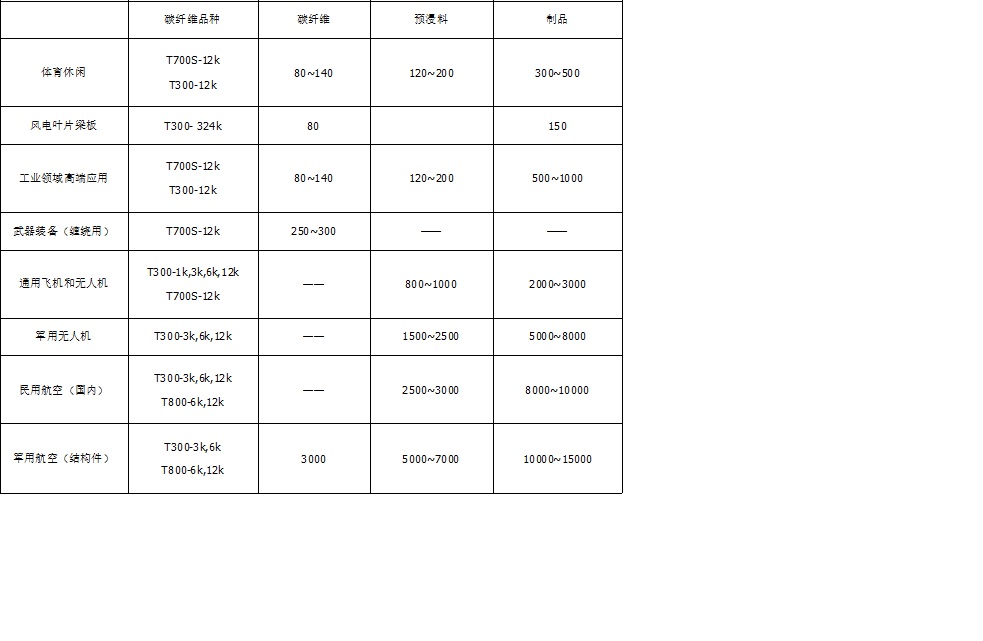

参照林刚先生的“2017年全球碳纤维复合材料市场报告”的数据和个人对市场的了解,表2给出了不同工业领域使用的碳纤维品种、每公斤参考价格及目前与5年后估计的需求量。表3给出了不同工业领域每公斤碳纤维、预浸料和制品的参考价格。

表2给出了碳纤维在不同工业领域的应用都有不同程度的增长空间,当然目前除军机和部分民用低端产品使用国产碳纤维外,绝大部分都是国外碳纤维厂商和台丽的天下,VISTAS的风电产品在大规模增长,其碳纤维复合材料梁板生产基本上落入了国内厂商手中,包括澳盛和光威获得了很多大的订单,这对国内碳纤维复合材料制品厂家是利好的消息,但基本上和国产碳纤维生产厂家无关。

表1 国内碳纤维生产线类型与对应的产品

T800级指拉伸模量为270~315GPa的湿喷湿纺中模高强碳纤维;注:T300级指拉伸模量为230~264GPa的湿喷湿纺标模高强碳纤维;

T700S级指拉伸模量为230~264GPa的干喷湿纺标模高强碳纤维;

T800S级指拉伸模量为270~315GPa的干喷湿纺中模高强碳纤维。

表2 不同工业领域需求的碳纤维品种、价格与需求量

1) 对碳纤维进一步加工,以织物与预浸料出售,提高其价值,这也是像台丽这样的企业所走的道路。这条道路其实也很艰辛,台丽的产品性能与价格基本上是业界的标杆,并已占据了现有的国内市场,要想从中分一杯羹,只能打价格战。

2) 制成制品,提高其价值。对于目前消耗一万多吨的国内民品市场,已经有众多的碳纤维复合材料制品生产企业,碳纤维生产企业用性能逊于国外的纤维采用类同的设计与制造工艺生产出的制品与它们竞争,只能是以卵击石。钱云宝先生经常说:“大家都能做的我不做”,大概就是这个道理。

3) 开辟新的碳纤维复合材料应用领域,风电叶片是目前增长最快的应用领域,由于梁板拉挤成型的出现,碳纤维用量急剧增加,但目前这一技术是由VESTAS采用台丽的湿法大丝束碳纤维(III类生产线)开发的,而且产品附加值比较低(原材料成本占比近50%)其他碳纤维企业如果要进入这一领域,只能购买台丽或其他国外的碳纤维进行加工,结果碳纤维用量的增加基本上与国产碳纤维无关,也就与国产碳纤维产业化无关。据说有人正在利用国产湿法大丝束碳纤维研发风电叶片用梁板,如果研发成功,确实是国产碳纤维产业化的一个机会。

4) 对国内碳纤维生产企业最后的机会只能是尚未出现定型产品,但未来可能会大量使用碳纤维的工业领域。表2中列出了压力容器(包括氢燃料储气罐)、轨交和汽车领域以及其他有轻量化需求的应用领域,这些领域的应用前景已经明朗,由于成本和其他一些因素,尚未出现被市场接受的“买得起复合材料产品”。

国外对这些领域正在进行攻关,国内碳纤维企业如何参与?指望国外用户采用国产碳纤维进行攻关只能是痴心妄想,一旦国外攻关成功(就像VESTAS在风电叶片领域的攻关),这些领域的碳纤维复合材料制品又将是国外碳纤维的天下,国内碳纤维复合材料制品生产厂商再一次会成为这些领域碳纤维复合材料制品的加工商,我们还会欢呼“碳纤维的春天到了”。一旦有什么风吹草动,国外把碳纤维供应掐断,会不会出现类似“芯片之痛”的“碳纤维之痛”呢?我们的大飞机、轨交车辆、新能源汽车等等用什么来生产呢?

表3 不同工业领域碳纤维(2017年行情现价格略有上调)、预浸料和制品的单价

单位:元/kg

碳纤维生产企业的老总说:我们的精力必须且只能关注如何提高碳纤维的质量和降低生产成本,以便使国产碳纤维在性能和生产成本方面优于国外碳纤维,能成功将它们替代,愿望是好的,确实是努力方向,但现实是我们能等到那一天吗?国内众多碳纤维企业已作出了多年努力,虽然有少数企业可以把T300-3k和6k级碳纤维的性能做到基本满足军机的要求,实现批量化生产,但T300-12k级碳纤维始终没有达到台丽的水平,更何况东丽的水平。可见碳纤维的生产技术是如此复杂,即使实现了,国产碳纤维也只能与国外碳纤维打价格战,结果将是苦涩的。国产碳纤维得不到高端应用,只能长期亏本生产和销售,这样的状态是否能实现碳纤维生产企业老总的预期呢?

如上所述,国产碳纤维实现产业化的机会只能是把“蛋糕”做大,通过扩大碳纤维的应用范围,增加碳纤维用量来实现。方向就是进入有光明前景,且尚未开发出“买得起的复合材料制品”的高端应用领域(即有迫切轻量化需求的工业领域)。目前国内外都在关注这些领域,并正在开发攻关。要知道这些用户在开发时通常都愿选用质量稳定、价格适中的国外碳纤维,国产碳纤维不在它们的考虑范围内。如果国产碳纤维生产厂家只关注修炼“提高质量和降低成本”的内功,不积极参与开发,产业化将会越来越远。国产碳纤维生产企业必须主动用自己生产的碳纤维来研发出高端应用“买得起的复合材料产品”,通这些产品的批量化生产,来实现自己生产的碳纤维的大量销售。要知道高端产品的成本构成中原材料成本通常只占20%,原材料价格略高一些在自己开发的产品中是可以接受的。只要开发出的产品被市场接受,并形成批量生产,就可以在生产和使用过程中同时实现碳纤维的质量提高和成本降低。当然这条道路异常艰难,也需要假以时日,但也只有这条路才能实现国产碳纤维的产业化。当然,在极度缺乏复合材料设计人才的当下,汇集这些人才与设备储备也是一项艰巨的工作。

很多碳纤维生产厂家都认为只有把自身的碳纤维质量提高到东丽的水平,才能应用到高端应用,从来也没有想过将现有水平的碳纤维用于开发高端产品。而恒神则打破了这一思维模式,在近年来就采用看似性能不被专家认可的、市值100元/kg的恒神碳纤维,开发出了一些价值几千元/kg被用户接受的高端轻量化制品,且通过了一系列严格的地面试验考核,即将批量生产。虽然这些制品体量不大,但证明了一点,即使性能低于国外碳纤维,价格高于国外碳纤维,同样可以设计和制造出性价比被用户接受的轻量化产品(早期东丽的碳纤维性能并不好,同样可以用于民机结构),从而可以实现恒神碳纤维的长期稳定销售。千里之行,始于硅步,大量恒神碳纤维的销售,就是依靠一个一个产品的开发,形成小规模稳定销售,积少成多,开发的产品多了,就形成了大规模的销售。用较低性能的碳纤维开发高端产品的范例是恒神与中车长客合作采用恒神生产的原材料(包括纤维、织物、自己开发的阻燃树脂等)和恒神创新的制造工艺开发出满足轨交行业设计规范(安全性)要求减重近30%的复合材料地铁车体,该车体结构已通过了严格的地面试验考核,即将上线运行。研发中采用的就是市值100元/kg的工业级恒神碳纤维。在地铁车体的开发过程中,恒神的全产业链技术团队基于丰富的航空航天应用(包括设计和制造工艺)的经验针对轨交车体的特殊行业要求,采用创新性设计与制造工艺实现的。该地铁车体虽然暂时还达不到“买得起”的水平,但通过碳纤维复合材料在地铁车体的应用实践取得了丰富的经验教训,在此基础上进一步研发,今后有可能开发出轨交领域“买得起的复合材料结构”,进而实现恒神碳纤维原材料的大量销售。

对于高端应用,为满足安全性要求对所用材料体系(包括纤维与树脂组合)要进行相当复杂的严格鉴定(通常要进行从材料到元件、组合件直至全尺寸结构件的积木式地面试验验证和在线运行考核),用户一般不会为了原材料价格的少量差异进行繁琐的等同性鉴定流程(保证性能与工艺的相容性),采用替代材料,这才是国产碳纤维生产企业需要全产业链的真谛。

碳纤维应用的高端产品的特点一定是对变形有严格要求,同时对减重也有迫切需求,特别是形状和受力复杂的杆板壳结构,这些是高端碳纤维复合材料制品的基本特点,这些产品的附加值比较高,通常原材料成本占比往往小于30%。

目前国内碳纤维生产企业已逐渐接受了钱云宝先生倡导的“全产业链”理念,很多企业也正在尝试做全产业链的碳纤维企业,但仔细了解这些企业,可以发现它们所建立的碳纤维生产线所生产的产品与其试图进入的工业领域对碳纤维的需求往往是不一致的,例如希望生产碳纤维电缆芯,却建立湿法小丝束的生产线;上游生产湿法小丝束碳纤维,下游生产湿法大丝束的风电叶片梁板;上游建设湿法大丝束生产线,下游却致力航天结构研发生产;上游生产干法小丝束,下游致力需要湿法大丝束的汽车制件;自己的下游不用上游生产的碳纤维,致使上游的碳纤维没有销路,下游产品开发所需碳纤维受人制约,这样的全产业链有何意义?

当然碳纤维生产企业在进入后端应用时,通过购买其他厂家的碳纤维生产复合材料制品来实现尽快盈利也是可以理解的,但国产碳纤维的产业化去哪了?这与“芯片之痛”遇到的现象有何区别?利用芯片的产品铺天盖地,而芯片的供应商全部来源于国外,“中兴事件”发生后国外断供,国内一片哀鸿。碳纤维复合材料企业是否也会出现类似的情景呢?

国产碳纤维生产企业的生存之道,不能局限于修炼内功,致力于提高质量和降低成本,然后与国外碳纤维去拼价格,抢市场。必须用目前已基本能用的国产碳纤维去开拓工业领域应用的新领域,把“蛋糕”做大,在新开拓的应用市场找到国产碳纤维的生存空间,实现自己的价值,在实现价值的同时提升国产碳纤维的质量和降低成本。在寻找生存空间时,国产碳纤维企业必须发挥积极作用,不能寄希望于工业领域的新用户主动使用国产碳纤维,为此国产碳纤维企业具备上下游密切配合的全产业链是必备条件。